庫卡機器人在新能源儲能電池焊接領域的創新應用

——以某全球新能源企業動力電池產線升級項目為例

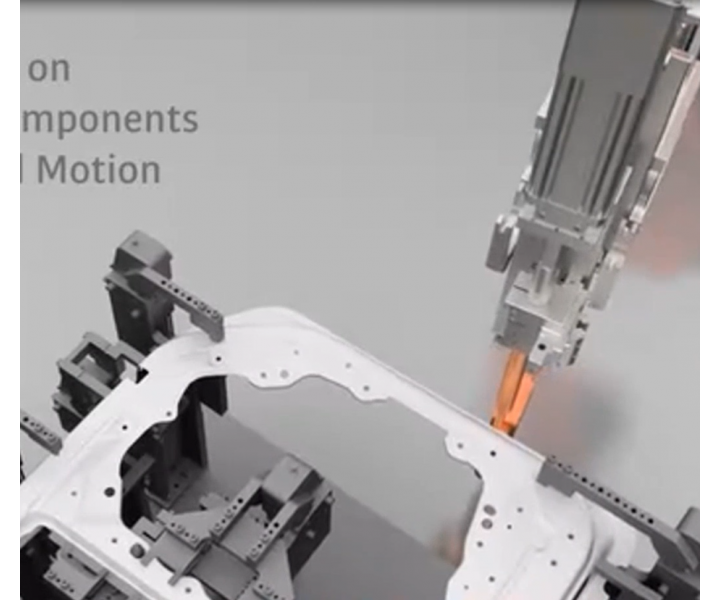

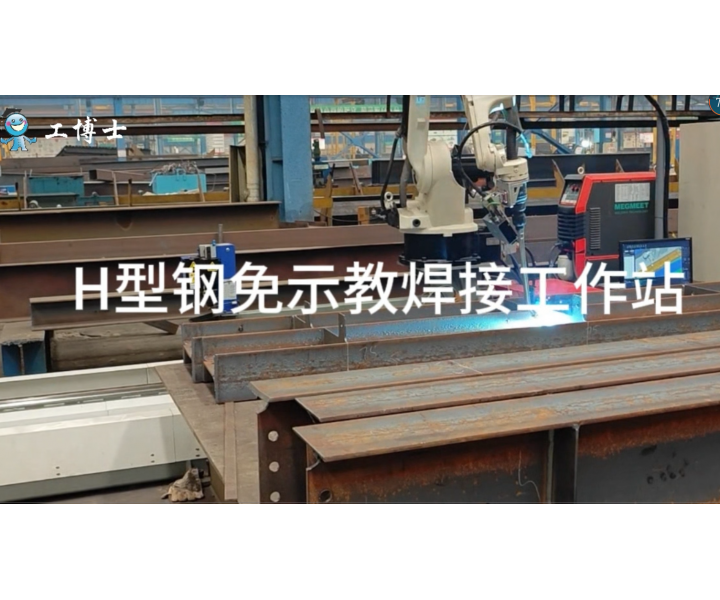

在新能源汽車產業高速發展的背景下,某全球新能源領軍企業采用庫卡KR 500 FORTEC工業機器人系統,成功打造了行業的儲能電池智能焊接產線。該生產線創新性整合了IPG Photonics YLS-6000光纖激光器(6kW輸出功率)、SCANLAB intelliSCAN30振鏡系統(掃描速度達3000mm/s)及西門子S7-1500 PLC控制系統,構建了完整的智能制造單元。

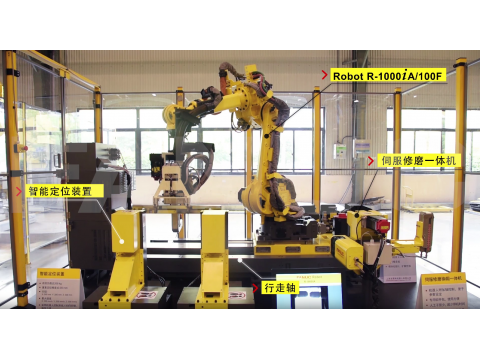

系統采用雙機器人協同作業模式:KR 500主機器人配備定制化激光焊接頭,重復定位精度±0.04mm,max大有效載荷500kg;輔機器人搭載基恩士CV-X200視覺系統(2000萬像素CMOS+0.02mm定位精度),配合倍福XTS磁懸浮輸送線實現上料。在具體工藝流程中,21700圓柱電池經倍福XTS輸送線(速度0.8m/s)進入定位工位后,視覺系統通過深度學習算法在0.5秒內完成定位孔識別,隨后費斯托氣動夾具(工作壓力0.5MPa)實施多向夾持,確保電池組間隙控制在±0.1mm以內。

核心焊接工藝采用脈沖激光焊接模式(峰值功率4.5kW,脈寬3ms,頻率200Hz),通過振鏡系統實現0.1mm光斑直徑的精密掃描焊接。實際應用數據顯示,單個電池模組(含120個焊點)焊接時間僅需45秒,焊縫熔深穩定在1.2-1.5mm,且通過氦質譜檢漏合格率高達99.5%。項目投產后,該產線焊接效率提升40%,產品不良率從傳統工藝的2.1%降至0.3%,單線年產能突破50萬套電池模組。

此項目成功驗證了庫卡機器人在高精度激光焊接領域的技術優勢,為新能源行業提供了可靠的智能制造解決方案,推動儲能電池生產進入"微米級精度+秒級節拍"的新紀元。

在線客服

在線客服

企業微信

企業微信