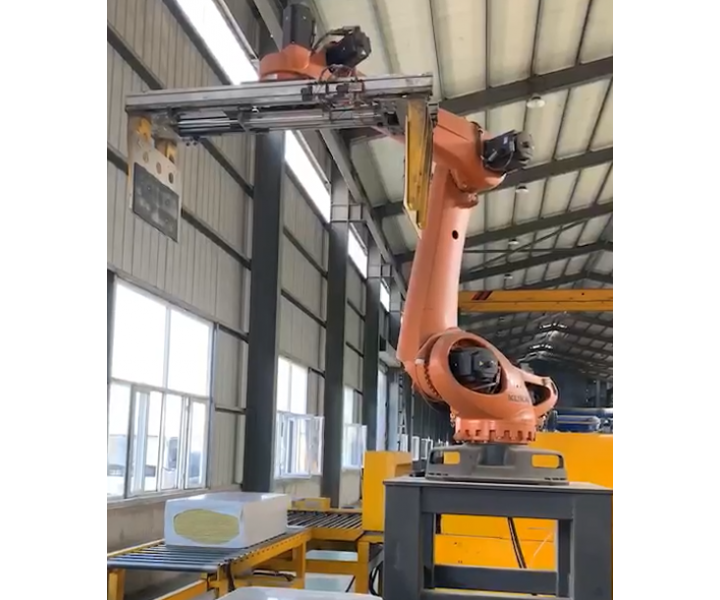

庫卡工業機器人在寶馬白車身組裝中的高精度集成應用

在寶馬集團德國丁戈爾芬工廠的7系豪華轎車生產線中,庫卡工業機器人通過創新性的車身組裝解決方案,成功應對了碳纖維增強復合材料(CFRP)與鋼鋁混合車身的裝配挑戰。2023年投產的G70平臺產線,部署了12臺庫卡KR 1000 Titan機器人,構建了全球全機器人化白車身組裝系統,實現了每分鐘0.8臺車身的行業生產節拍。

核心技術參數與系統配置

- 機器人型號:庫卡KR 1000 Titan(多材料適配版)

- 負載能力:1000kg(含末端執行器)

- 重復定位精度:±0.05mm(ISO 9283標準)

- 運動速度:MAX線速度4.3m/s,角速度180°/s

- 防護等級:IP67防塵防水 + 耐高溫涂層(持續工作溫度150℃)

- 傳感器配置:KUKA.ConcreteTrack激光跟蹤系統(精度±0.02mm/m)

工藝突破與技術創新

針對7系車型的混合材料車身結構(碳纖維車頂+鋼制立柱+鋁合金底板),庫卡工程師團隊開發了三大核心技術:

1. 動態剛度補償算法:實時調整機械臂剛性(0.1ms響應),消除碳纖維部件裝配時的微振動(振幅<5μm)

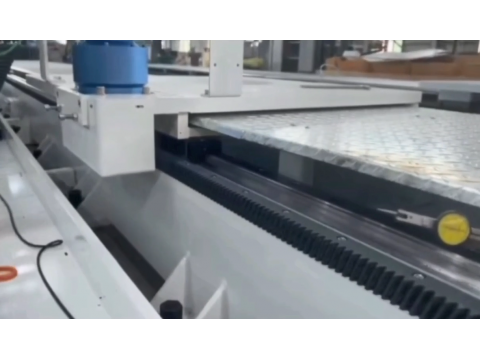

2. 多材料夾持系統:配備Schunk MAG并聯式夾具,同步處理鋼(磁吸)、鋁(真空)和CFRP(機械夾爪)三種材料

3. 熱變形預補償技術:通過紅外測溫(FLIR A700)實時監控焊接溫升,自動修正裝配路徑(補償量0.01-0.8mm)

實施成效與行業價值

- 生產效率:單工位節拍時間從72秒壓縮至53秒,綜合OEE提升至92.7%

- 質量指標:車身關鍵尺寸合格率從98.4%提升至99.96%,接縫均勻度達±0.15mm

- 成本控制:材料損耗率降低41%,能耗強度下降至3.8kW·h/臺

- 柔性擴展:支持CLAR平臺6款車型(含電動i7)的15秒快速切換

該案例驗證了庫卡機器人在車身組裝領域的技術領導力。通過KUKA.Connect物聯網平臺,每臺機器人每日生成2.7GB工藝數據,為寶馬數字孿生系統提供實時反饋,推動汽車零部件行業向"零缺陷生產"目標持續邁進。目前該技術方案已推廣至寶馬全球8大生產基地,累計裝配超過50萬臺車型車身總成。

在線客服

在線客服

企業微信

企業微信